Huhtamaki

Der kompakte Linx 10W Laser ist die ideale Wahl für Huhtamaki

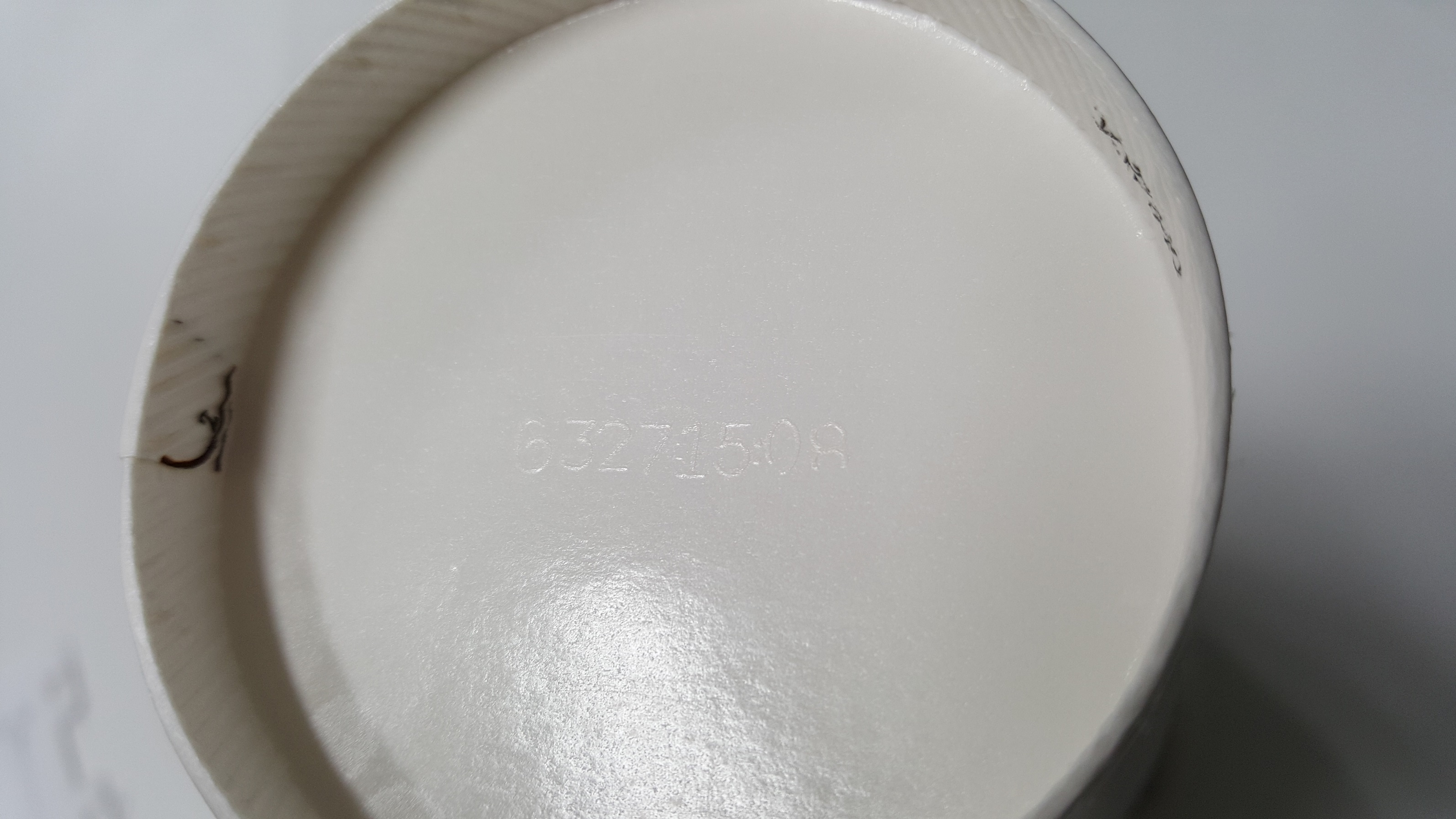

Huhtamaki hat einen Linx Lasercodierer installiert, um Papierbecher dauerhaft zu codieren.

Huhtamaki ist ein globaler Marktführer für Verpackungstechnologie und der führende neuseeländische Hersteller für Lebensmittelverpackungen. Als sich Huhtamaki zur Aufrüstung seiner Produktrückverfolgungslösung entschloss, wandte sich das Unternehmen an den Linx Distributor Reynolds.

Der ungarische Tiefkühlkosthersteller Mar-Ne-Váll Kft., der die beliebte Produktreihe Ripp-Ropp für Mitteleuropa produziert, spart Geld dank der Installation eines neuen Linx IJ355 Großzeichencodierers.

SITUATION

Zuvor kam bei Huhtamaki Tintenstrahltechnologie zum Einsatz, um heiß abgefüllte Papierbecher zu Identifikations- und Qualitätszwecken zu codieren. Zur Gewährleistung eines völlig unlöschbaren Codes und mit Blick auf Sauberkeit und niedrigere Betriebskosten entschied man sich jedoch für einen Wechsel zur Lasercodierung.

Die Umsetzung gestaltete sich laut Engineering Manager Greg White nicht leicht. „Wir haben mehrere Produktionslinien, die auf unterschiedlichen Verarbeitungsmaschinen basieren. Das heißt, dass jede Installation ihre eigenen technischen Herausforderungen barg. Die Geschwindigkeiten sind hoch, der Platz ist knapp, Gesundheit und Sicherheit haben höchste Priorität und Ausfallzeiten können wir uns nicht leisten.“

LÖSUNG

Nach der Auswertung unterschiedlicher Anbieter entschied man sich bei Huhtamaki für Reynolds und den Linx 10W Lasercodierer. „Wir verglichen eine Reihe möglicher Anbieter und entschieden uns für Reynolds, dank der überzeugenden technischen Kompetenzen und eines bewährten Post-Sales-Service“, so Greg.

Reynolds montierte fünf Linx 10W Lasercodierer, integrierte sie mit den unterschiedlichen Verpackungsanlagen und stattete sie mit umfassenden Verriegelungs- und Schutzvorrichtungen aus. Die 10W-Geräte sind aufgrund ihrer kompakten Größe, flexiblen Konfiguration und des herausragenden Preis-Leistungs-Verhältnisses ideal.

Dazu Greg: „Einige der Montagen gestalteten sich äußerst schwierig. Dabei ist es toll, auf einen fähigen Partner wie Reynolds zählen zu können. Reynolds hat nun sogar automatisierte Verifikationssysteme implementiert, mit denen sichergestellt wird, dass die richtigen Verpackungsvarianten auf den Linien verarbeitet werden. Einen Partner zu haben, der sich mit all den Rückverfolgungs- und Verifikationssystemen auskennt, ist ein echter Vorteil.”

Ganze Fallstudie herunterladen